|

En el mantenimiento de la impresora cubriremos los siguientes aspectos: ● Nivelación de la cama. ● Ajuste de altura 'Z'. 1. Calibración de la cama y ajuste de altura del eje Z. Los finales de carrera son interruptores, pulsadores, que le marcan a la impresora los límites donde puede imprimir. Al apretarlos, antes de cada impresión, la máquina obtiene la referencia del inicio del sistema de referencia, el punto (0, 0, 0). El firmware (el código con el que funciona la máquina) le indica, desde ahí, cuanta distancia puede recorrer. La mayoría de las veces que imprimimos, las piezas caben sin mayor dificultad en la superficie de la plataforma. Se pueden rotar, para aprovechar la distancia de las diagonales y no es una cuestión crítica que se muevan unos milímetros los finales de carrera del eje X o del eje Y… pero, la posición de final de carrera del eje Z, puede determinar el éxito o el fracaso en la fabricación de una pieza y todo eso, en apenas unas décimas de milímetro.

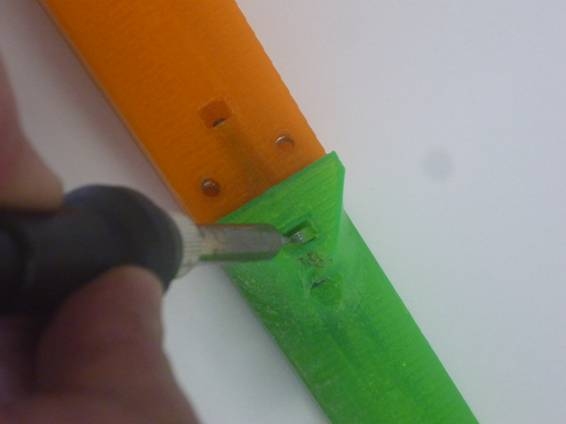

Fig. 1 Pieza de ejemplo que se puede encontrar en Thingiverse: http://www.thingiverse.com/thing:452766. Cuando el hotend empieza a echar plástico para crear la pieza, tiene que estar a la altura adecuada. Si está demasiado bajo, le costará echar plástico (bloqueado el agujero del nozzle por el cristal) y en el mejor de los casos, haciendo que el diseño se deforme, aumentando ligeramente la superficie de la misma. Esto puede ser un problema, especialmente si la pieza es funcional y hay que acoplarla a otras con tornillos, hay que introducirla tuercas, está diseñada para ensamblarla en otra, o tiene que realizar una cierta movilidad, tipo bisagra. La mayoría de las veces, el problema no es muy grave y apenas unos segundos de post-producción con la cuchilla o la ayuda de un soldador calentando ligeramente la tuerca, nos ayudará a que esta entre y se ajuste sin problemas.

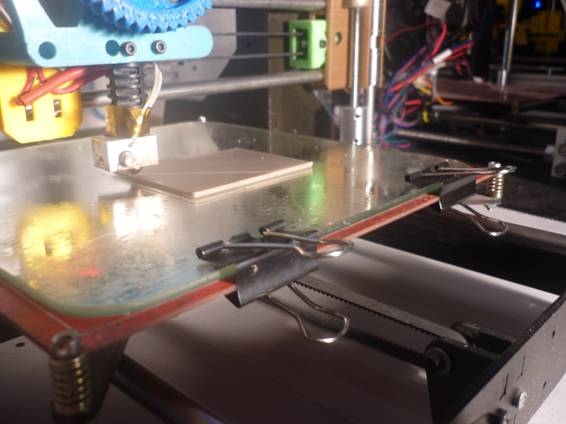

Fig. 2 Soldador y violín. Leyendo esto, podríamos pensar en arreglar el problema subiendo un montón la cama. El tema es que, de esa manera, podríamos tener aún mayores dificultades que hagan que la pieza no se pueda fabricar. Si el hotend está demasiado alto, el plástico en vez de hacer una capa, hace un cordón (como cuando echamos pasta de dientes en el cepillo) y la superficie de contacto con el cristal será mucho menor (tanto de cada capa, como finalmente del objeto a fabricar). Si estamos imprimiendo con ABS y la pieza es mínimamente grande, al enfriar, se crean tensiones entre el interior que todavía está caliente y la parte exterior que se enfría más rápidamente en contacto con el aire. Esto hace que la pieza se deforme, despegándose del suelo y colapsando hacia el centro. Si el diseño es meramente decorativo, puede que no sea muy grave (apenas un ligero redondeamiento de la base) pero si queremos que la pieza sea funcional y mantenga unas distancias y proporciones, estás pueden quedar seriamente comprometidas. Además, si la pieza es muy alta o la fabricación se alarga mucho tiempo, el proceso continúa y la superficie que sujeta la pieza es cada vez más pequeña, pudiendo llegar a despegarse y terminar con un amasijo inútil de plástico. Aparte de ajustar la cama de manera precisa, como veremos luego, esto se puede combatir creando un perímetro de refuerzo (en inglés, brim) También si imprimimos en PLA, necesitamos que la base esté bien asentada. Cuando hacemos un objeto que amplía su perímetro, se crea un borde en forma de filo que al enfriarse encoge ligeramente. Con el siguiente depósito de material, se vuelve a recuperar la posición. Pero, si la pieza tiene poca superficie o es muy alta (hace efecto palanca) en un momento dado el hotend puede tocar uno de esos perímetros endurecidos y arrancar la pieza. Para tener la superficie de trabajo plana y bien ajustada a la altura del hotend y el final de carrera, debemos empezar con un buen anclado al carro. Hay distintas posibilidades, la más básica, es sujetar la cama caliente (o la superficie que vaya atornillada al carro con tornillos ajustados por tuercas. Esta solución es muy estable, la cama está totalmente fija y no bajaría por más peso que se le pusiera, pero cada vez que se quiere ajustar la cama, hacen falta 2 alicates o llaves fijas y es bastante engorroso. La solución más rápida y efectiva es colocar la cama caliente atravesada por tornillos que la sujeten hacia abajo pero suelta y con muelles que la empujen hacia arriba. De esta manera, podemos bajar y subir cada esquina de manera muy precisa con un ligero giro de destornillador. Si el carro al que se sujeta es metálico, probablemente esté roscado y no necesitemos añadir una tuerca ni alicates para sujetarla mientras gira.

Fig. 3 Cama con muelle. Para calcular y ajustar la altura de la cama con la precisión necesaria, una décima de milímetro, vamos a utilizar un trozo de papel estándar. Es importante hacerlo con la cabeza del hotend "limpio", si queda colgando una pequeña gota de plástico, nos dará un ajuste irreal (con limpiar los restos con una cuchilla sería suficiente). También lo podemos hacer con el hotend caliente, lo único que tendremos que mover más el papel, para asegurarnos de que no tenemos una pequeña gota de plástico solidificado entre los dos. La forma de asegurarnos un buen calibrado es: ● Asegurar eje X. ● Hacemos un "homing" (llevamos el hotend al punto 0, 0, 0) ● Como probablemente el hotend esté demasiado esquinado, incluso fuera del cristal, lo metemos un par de centímetros en el eje X y el eje Y. ● Subimos un milímetro el eje Z, colocamos el papel y le mandamos al punto 0 (sólo del eje Z).

Fig. 4 Papel en posición. ● Debemos notar que el papel está "mordido" (nos cuesta un poco tirar de él para moverlo) pero tampoco es "imposible" o que lo movemos pero tenemos que romperlo. ● Levantamos 0,1mm el eje Z y vemos si podemos mover el papel mejor. El objetivo es ajustarlo de tal manera que a 0,1mm de altura en el eje Z, el papel sea capaz de moverse fácilmente, pero "raspar" (hace un sonido característico en el que el hotend roza el papel). Si cuando lo subes a 0,1mm el papel sigue estando muy enganchado, hay que seguir subiendo en el tornillo más cercano. Este proceso tendrás que repetirlo varias veces en cada esquina. Cada vez el error será más pequeño e irás más rápido. Cuando la cama está bien calibrada y la impresora no se mueve del sitio, la calibración varía muy poco. Hay que tener en cuenta también el espesor del cristal, si se usan varios (cristal, espejo…) pueden tener distintos espesores. |

||